Wenn das Auto Hochzeit feiert

Was haben Autos, Windräder und Kühlschränke gemeinsam? Sie können im automatisierten 3D-Modell virtuell getestet werden – um spätere Fehler zu vermeiden. Das spart Zeit und viele Mühen.

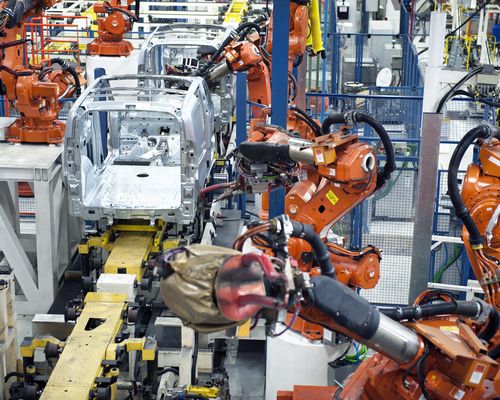

Wie im menschlichen Leben ist die Hochzeit auch für ein Auto eine bedeutende Station: In diesem Moment werden Karosserie und Getriebe – die beiden wesentlichen Bestandteile eines Fahrzeugs – zusammengeführt. Diese Verbindung wird allerdings automatisiert geschlossen. Das klingt wenig romantisch und auch der vorangehende Entwicklungsprozess ist es nicht, denn er will vor allem schnell erledigt sein

In der industriellen Produktion nehmen die Entwicklungs- und Testphasen eines Produkts die meiste Zeit in Anspruch. Deshalb sollen die verantwortlichen Ingenieurinnen und -ingenieure ihre „Produkt-Kinder“ immer effizienter entwickeln, bauen, programmieren und testen. Das ist wichtig, wenn das Unternehmen im internationalen Wettbewerb bestehen will. Denn wirtschaftlich gesehen macht es einen großen Unterschied, ob es nur einen oder mehrere Tage lang dauert, um zum Beispiel ein Getriebe zu testen, bevor es in ein Windrad eingebaut werden kann. Deshalb interessieren sich große Industrieunternehmen für digitale Werkzeuge und weitgehend automatisierte Tests

Fehlfunktionen sind am Bildschirm leichter zu beheben

Genau hier setzen die EUREKA-Projekte AVANTI und ENTOC an. Die Forscherteams entwickeln Softwareprogramme, die eine erste Montage und Inbetriebnahme von komplexen Produkten virtuell simulieren. Das Ziel: Im 3D-Modell sollen Ingenieurinnen und Ingenieure schon lange vor der Hochzeit erkennen, ob die Chemie beim Brautpaar stimmt. Virtuell testen sie dann, wie eine Karosserie mit dem Antriebsstrang effizient „verheiratet“ oder Kühlschränke in einem Hängesystem sicher durch eine Halle transportiert werden können.

Treten im simulierten Ablauf besondere Schwierigkeiten oder Fehler auf, können diese bereits am Rechner behoben werden. Stößt zum Beispiel ein Kühlschrank während des Transports immer wieder an seinen „Vordermann“ und löst dadurch den Stopp der Anlage aus, wird der Grund dafür in der Simulation schnell gefunden. Darüber hinaus sind Software-Systeme in der Lage, wiederkehrende Anforderungen zu erkennen, wenn sie entsprechende Algorithmen nutzen. So könnten auch ganz andere Hängetransportsysteme für andere Produkte in anderen Hallen bei ihren ersten virtuellen Inbetriebnahmen auf ganz ähnliche Probleme stoßen, die vergleichbare Lösungen erforderlich machen. Erst wenn alle Szenarien am Computer durchgespielt sind und die korrekte Funktion der Industriesteuerung nachgewiesen ist, wird sie auch tatsächlich gebaut.

Airbus CyberSecurity GmbH as country lead

In addition to the work on the capabilities Airbus CyberSecurity GmbH acts as country lead to coordinate the work between the eight German partners inside the whole research project. The German partners are HTW Berlin, Fraunhofer AISEC, OFFIS e.V., Bombardier Transportation GmbH, Aviawerks International GmbH, InSystems Automation GmbH and the Brandenburg Institute for Society and Security (BIGS)

Das Ziel kann gemeinsam besser erreicht werden

Weil alle Industrieunternehmen weltweit das gleiche Ziel verfolgen, haben sich verschiedene europäische Partner in gleich zwei Projekten innerhalb des EUREKA-Clusters ITEA 3 zusammengeschlossen. „Gemeinsam standardisieren und automatisieren wir unsere Entwicklungsprozesse viel effektiver als allein“, erklärt Dr. Thomas Bär, Leiter der Digitalen Produktionsplanung bei der Daimler Buses – EvoBus GmbH.

Im ersten Projekt AVANTI haben Partner aus Deutschland, Finnland und der Türkei bewiesen, wie wertvoll virtuelle Inbetriebnahmen für die industrielle Produktion sind. Die Firma Moventas konnte die Testphasen ihrer Windradgetriebe von drei auf zwei Monate reduzieren. Dadurch hat sie am Ende sogar die jährliche Energieproduktion pro Windturbine gesteigert. Die Daimler AG verkürzte mit stärker automatisierten Tests und effizienteren Simulationsmodellen die Zeit für virtuelle Inbetriebnahmen ihrer automatisierten Montagestationen – wie die der Hochzeitsstation – von acht auf sechs Tage. Für diese Ergebnisse hat die AVANTI-Gruppe 2017 den „ITEA3 Award of Excellence for Innovation“ erhalten.

Am darauf aufbauenden ENTOC-Projekt waren insgesamt 11 Partner aus Deutschland und Schweden beteiligt. Dank ihrer Arbeit werden Entwicklungssysteme nun weitgehend standardisiert eingesetzt und sparen dadurch Zeit und viele Mühen. „Damit ist das Werk aber noch nicht vollbracht! Im nächsten Schritt wollen wir KI-Methoden einsetzen und weiterentwickeln, um sie für unsere Zwecke nutzen zu können“, so Bär. Seine Vision: Eines Tages soll das System anhand der Simulationen selbst lernen, an welchen „Stellschrauben“ es für das bestmögliche Ergebnis drehen muss.